Wazzap Youtube!

Ecco un nuovo articolo per i Makers e per chi ama il fai-da-te.

In questo post bomba ti parlo di come ho realizzato passo passo un banco da Falegname completo di morse e cani con una spesa inferiore ai 100 euro!

Qualche tempo fa avevo già costruito un banco da falegname fai da te, ma stavolta ho fatto davvero le cose in grande.

Inoltre nella prima parte del progetto ho avuto l’apporto di un grandissimo maestro: Giacomo Malaspina.

Giacomo è un vero Falegname con più di 25 anni di esperienza nella lavorazione del legno e nell’insegnamento, essendo anche fondatore e docente della Scuola di Falegnameria – La Malaspina di Viterbo.

Insieme a lui e all’amico Mattley, per la Makers Academy, abbiamo realizzato il Videocorso Falegnameria Semplice che ha riscosso un grandissimo successo proprio per la grandissima qualità dei contenuti e per le capacità divulgative dello stesso Giacomo Malaspina.

In questo progetto in particolare mi ha aiutato nella fase di scelta e piallatura del legno che andiamo subito a vedere.

Ti consiglio di leggere tutto l’articolo perché c’è un bel regalo per te!

TOP DEL BANCO DA FALEGNAME

TAGLIO DEL LEGNO

Per la realizzazione del mio banco da falegname ho usato quasi esclusivamente delle semplici palanche da edilizia 400x25x5 cm.

In questa prima fase del progetto ci siamo serviti della pialla filo spessore entry level dell’amico Mattley, una macchina da hobbisti, ma più efficace e solida della mia.

L’abete è il legno migliore per fare il primo banco per laboratorio perché è un legno morbido che si può lavorare facilmente anche con attrezzature hobbistiche.

L’obiettivo è realizzare il top del banco accostando le tavole e simulando così il legno lamellare per creare dei listoni.

Per prima cosa dobbiamo controllare le condizioni delle tavole e conviene spaccare la tavola in lunghezza con sega a nastro o banco sega per eliminare gli imbarcamenti e le svirgolature.

Possiamo anche fare prima una piallata per rettificare una costa che poi ci farà da battuta in fase di taglio se questa non è dritta.

Nel nostro caso abbiamo spaccato la prima tavola alla sega a nastro.

Prendiamo la misura della tavola e dividiamo a metà.

Usando la sega a nastro dobbiamo esercitare una spinta obliqua cioè tenendo il pezzo schiacciato in direzione della battuta e contro il piano orizzontale, ma le mani devono essere posizionate a lato della lama per questioni di sicurezza.

Procediamo lentamente perché si tratta di una sega a nastro piccola e con una lama molto stretta.

La stessa procedura effettuata al banco sega è diversa perché la lama è un piano rigido che crea un vincolo il quale ci costringe e può creare dei problemi.

Infatti la tavola può incastrarsi tra lama a e battuta una volta spaccata e rischiamo che la lama spari indietro il pezzo, soprattutto se questo è piccolo, con danni potenzialmente molto gravi per l’operatore.

Per maggior sicurezza tagliamo la tavola poggiandola sul piano dalla parte concava in modo che non basculi perché ha un appoggio maggiore.

PIALLATURA DEL LEGNO

Una volta tagliate le tavole, per proseguire col progetto del banco da falegname, dobbiamo passare alla pialla a filo spessore.

Per prima cosa pialliamo a filo.

Prima di cominciare dobbiamo sempre controllare per bene la tavola ed individuare tutte le imperfezioni, nodi, imbarcature ecc

Infatti i nodi possono far impuntare la tavola contro la lama o contro la battuta impedendoci di procedere in modo fluido.

Nel caso possiamo rimuoverli con uno scalpello prima di iniziare a piallare.

Comunque per la piallatura dell’abete facciamo passate tra 1 mm e 0,5 per avere più controllo sull’asportazione e non togliere più materiale del necessario.

Quindi preferisco fare più passaggi con un’asportazione minore piuttosto che pochi passaggi asportando molto materiale.

Prima di piallare le tavole passiamo sul piano del sapone di marsiglia molto secco in modo da lubrificare la macchina e agevolare l’operazione.

Adesso siamo pronti per iniziare a piallare!

Dopo aver fatto delle passate con la lama molto bassa alziamo gradualmente per aumentare il grado di asportazione del legno.

Lavoriamo sempre in massima sicurezza e usando i DPI corretti (cuffie e occhiali in questo caso).

Per capire che la superficie è rettificata possiamo servirci dell’udito: il rumore è uniforme dall’inizio alla fine della passata.

Passando alla piallatura della costa, lavoro per primo il lato già tagliato in precedenza alla sega e l’ultimo passaggio possiamo farlo, se vogliamo asportare molto materiale, direttamente al banco sega.

Una volta piallate una faccia e una costa possiamo procedere tranquillamente poggiando contro la guida le facce già rettificate e procedere così con tutte le tavole che ci servono.

Dopodiché io e Giacomo siamo passati alla pialla a spessore con le nostre tavole ottenute.

Anche qui abbiamo bisogno di impostare l’asportazione e per prima cosa misuriamo lo spessore della tavola ottenuta in precedenza.

Lubrifichiamo il piano con il sapone di marsiglia secco anche sul piano interno della pialla a spessore dove le pressione dei rulli sul piano è molto elevata.

Impostiamo l’asportazione di 2 mm a passata.

Come si lavora alla pialla a spessore?

Per garantirci un buon lavoro dobbiamo introdurre la tavola tenendola leggermente alzata dalla parte posteriore, quella da cui la sosteniamo; in questo modo siamo sicuri che il rullo di trascinamento la tenga ben schiacciata sul piano e non ci siano asportazioni irregolari.

Guidiamo la tavola fino a metà percorso e poi passiamo al recupero in fase di uscita dalla parte opposta.

Anche nella pialla a spessore dobbiamo tenere d’occhio l’asportazione sulla superficie della tavola per capire dove sta agendo la lama.

In questo caso tutte le tavole possono avere anche spessori leggermente diversi perché vengono accoppiate di faccia, ma nel caso in cui dovessimo fare un pannello per uno sportello, ad esempio, dovrebbero avere tutte lo stesso spessore.

Quindi, prima di dare una tavola per finita, dobbiamo piallarle tutte e portarle allo spessore uniforme massimo ottenibile.

Una volta piallate e squadrate tutte le tavole, possiamo passare all’incollaggio per formare i travetti lamellari che comporranno il top del banco da lavoro.

INCOLLAGGIO DEI LISTONI IN LAMELLARE DI ABETE

Prima di passare all’incollaggio però dobbiamo verificare che le tavole siano tutte uguali di larghezza.

Nel nostro caso non lo sono e, per risolvere il problema e risparmiare tempo e materiale, agiamo d’astuzia: possiamo posizionarle in modo che lo scalino che si viene a creare non sia visibile una volta assemblato il banco da falegname.

Inoltre andremo a selezionare le tavole in modo da lasciare le superfici migliori a vista e, una volta deciso questo posizionamento, possiamo iniziare a stendere la colla in modo uniforme col rullo.

Accostiamo tutte le tavole da unire nella posizione definitiva e le blocchiamo con i morsetti partendo da un’estremità all’altra del travetto e dando prima un pre-serraggio.

Questo ci aiuterà ad avere un incollaggio ottimale senza creare tensioni e vuoti interni al centro del listone.

Dopo l’asciugatura possiamo smontare i morsetti, sempre procedendo da un’estremità all’altra.

CALIBRATURA DEI LISTONI

Verifichiamo come sono venuti i listoni.

Nel caso in cui ci fossero stati grossi difetti avremmo dovuto passarli alla pialla a filo e poi a spessore invece, nel nostro caso, abbiamo lavorato bene nelle fasi precedenti e ci basta passare i listoni alla pialla a spessore.

Per risolvere le fessure che rimangono tra una tavola e l’altra Giacomo mi ha consigliato di farlo con la finitura…

Ma questo lo vedremo alla fine del progetto.

ASSEMBLAGGIO DEI TRAVI LAMELLARI

Come ti dicevo, la prima parte del lavoro per la realizzazione del banco da falegname che abbiamo visto in precedenza, l’ho realizzata con l’aiuto del maestro Giacomo Malaspina.

Da questo momento in poi ho iniziato a lavorare da solo, nel mio laboratorio.

Così ho realizzato tutti i travetti che mi servono per realizzare il top del mio nuovo banco da falegname piallando e tagliando le palanche che avevo acquistato.

Anche in questo caso ho incollato i travetti creati con la colla stesa a rullo in modo uniforme e ovviamente accoppio le tavole in modo da avere le facce migliori a vista.

Alla fine ho ottenuto 4 listoni da unire fra loro a 2 a 2 per creare due semipiani.

Prima di passare all’incollaggio però devo tagliare i 2 centrali per prepararli all’inserimento della vaschetta centrale: in pratica creo un incastro che servirà ad alloggiare il piano di fondo della vaschetta in listellare di abete da 15 mm e con dei blocchetti di legno unisco i due semipiani.

A questo punto il piano è praticamente completato, ma devo spianarlo e lo faccio con la fresatrice verticale montata sulla mia slitta autocostruita.

Una volta spianato posso intestare il piano con la sega ad immersione servendomi della guida in alluminio e due semplici battute formate da due listellini di legno che mi garantiscono la stessa misura su entrambi i lati.

Una volta fatte 2 passate con la sega ad immersione, completo il lavoro con la sega giapponese.

RIFINITURA DEI LATI DEL BANCO

Le due testate del banco da falegname saranno rifinite da due listelli trasversali che si uniranno al top tramite un incastro dente-canale.

Sulla testa del piano vado a fare il tenone servendomi ancora della sega ad immersione che uso per asportare i due lati in eccesso.

Per fare la mortasa sul pezzo riportato in testa invece, una volta presi i riferimenti, faccio prima due scassi alle estremità del canale con la fresa forstner montata sul trapano avvitatore e poi, con la fresatrice manuale, vado a fare diverse passate.

In questo modo formo due canali sui lati della futura mortasa e poi vado ad asportare tutto il materiale al centro con lo scalpello per ricavare il canale in cui si inserirà il tenone.

Oltre alla colla, per unire questo travetto trasversale al top, metto dei tirafondi che me lo tengono bloccato e posso anche andare con la pialla manuale a rifinire il bordo per creare una superficie uniforme.

Alla fine di questo lavoro però mi rendo conto che c’è una piccola fessura tra piano e testata e la risolvo facendo un listellino cuneiforme con cui vado a colmare lo spazio tra piano e listone.

Un’altra rifinitura sul tavolo da lavoro che ho fatto è stata quella di fresare lo spigolo della vaschetta centrale in modo da avere un bello smusso a 45°.

Invece, con una fresa convessa, ho sistemato tutti gli altri spigoli del top del mio banco da falegname autocostruito.

Il top è completo, ma vi avevo promesso che si sarebbe trattato di un progetto bomba…

Perciò su un banco da falegname che si rispetti non può mancare una morsa a coda.

MORSA A CODA PER IL BANCO DA FALEGNAME

Per realizzare la morsa a coda del mio banco da falegname ho acquistato un kit su axminster lungo 33 cm circa.

Purtroppo però ho dimenticato, in fase di assemblaggio dei listoni, di lasciare lo scasso per l’inserimento della vite della morsa stessa.

Quindi ho dovuto rifare il listone finale.

In questo caso prendo la misura esatta che mi serve e tenere un blocco mobile su cui sarà fissata e che avrà la funzione che mi serve.

Questo blocchetto deve scorrere però su una guida, perciò faccio due listelli in faggio 2×1 cm per formare un binario di scivolamento su cui avanzerà e arretrerà in base alla rotazione della morsa.

Perciò sul blocchetto faccio le 2 scanalature al banco sega e poi lo taglio a misura.

I due listelli prima li foro al trapano a colonna e poi li fisso all’interno del vano-morsa con le viti.

Per agevolare lo scorrimento levigo bene il blocchetto, ma aspetto che sia completato tutto il banco da falegname per fissare tutto in modo definitivo.

Prima di fissare il tutto levigo per bene le facce interne che poi saranno difficili da raggiungere.

Quindi passo all’incollaggio definitivo dell’ultimo listone e piallo con la mia pialla manuale tutte le superfici sporgenti che mi creano dei denti sul piano.

Adesso al trapano a colonna posso realizzare il foro in cui passerà la vite della morsa sulla testa del piano che non ho ancora montato.

Con la fresa concava creo un piccolo smusso sul lato interno per far entrare anche la bussola e faccio lo stesso anche all’esterno per rifinire il bordo del foro.

Avvito la piastra esterna della morsa e anche la staffa che si lega al blocchetto mobile realizzato in precedenza.

Finalmente posso fissare il listello di testa del banco, ma lo faccio solo sulle estremità per permettere al legno di potersi muovere in base all’umidità stagionale.

Inserisco tutte le parti della morsa e avvito il listello con i tirafondi.

Una volta installata la morsa parallela metto un po’ di WD40 per farla scorrere al meglio e renderla più fluida.

CANI PER BANCO DA FALEGNAME

Ma una morsa parallela a coda di questo tipo su un banco da falegname non ha molto senso se non creiamo dei cani.

Perciò devo fare dei fori in linea lungo l’asse della morsa stessa su tutta la lunghezza del banco e, basandomi sulla corsa della morsa che è di 17 cm, faccio dei fori ogni 15 cm.

Per la realizzazione dei cani ho preso del tondino di faggio da 20 mm di diametro e faccio i fori dello stesso diametro aiutandomi con una guida autocostruita semplicissima: un blocchetto forato al trapano a colonna.

Con la forstner faccio tutti i fori sul piano bloccando la guida con un morsetto e poi, con la fresatrice, vado a smussare tutti i bordi dei fori.

I cani li ho fatti di 2 tipologie.

Nel primo caso taglio il tondino in pezzi da 40 mm e faccio il classico incavo con la sega giapponese.

Per bloccare i pezzi più grandi invece ho incollato al tondino un blocchetto di legno.

I fori sarebbero dovuti essere passanti per consentire una tenuta migliore dei cani, ma non ho una fresa forstner di qualità sufficientemente buona per forare così in profondità e per adesso mi posso accontentare.

In futuro farò sempre in tempo ad acquistare un bel kit di frese e completare l’opera.

BASE DEL BANCO DA FALEGNAME

Una volta completati i lavori al top del Banco da Falegname sono pronto a lavorare sulle gambe.

Anche per la base del tavolo ho usato i listoni di abete ricavati dalle palanche per edilizia piallati e squadrati.

In questo caso ho realizzato un telaio formato da 4 gambe e 8 traversi, 4 sotto e 4 sopra; questi ultimi mi serviranno anche come giunzione tra base e top.

Per realizzare le gambe ho deciso di accoppiare incollandoli 2 listoni così da formare una sorta di morale 11×8 cm con uno dei due listoni che sporge a formare un tenone.

A questo punto ho dovuto pensare a come unire fra loro le gambe in modo che il tavolo sia ben stabile.

Infatti questa è una prerogativa molto importante di un banco da falegname che si rispetti perché, lavorandoci sopra non deve oscillare troppo.

Proprio per questo motivo ho pensato di montare 4 traversi nella parte bassa e 4 nella parte alta e per unirli alle gambe ho creato degli incastri tenone e mortasa.

Sulle gambe avremo le mortase e sui traversi i tenoni.

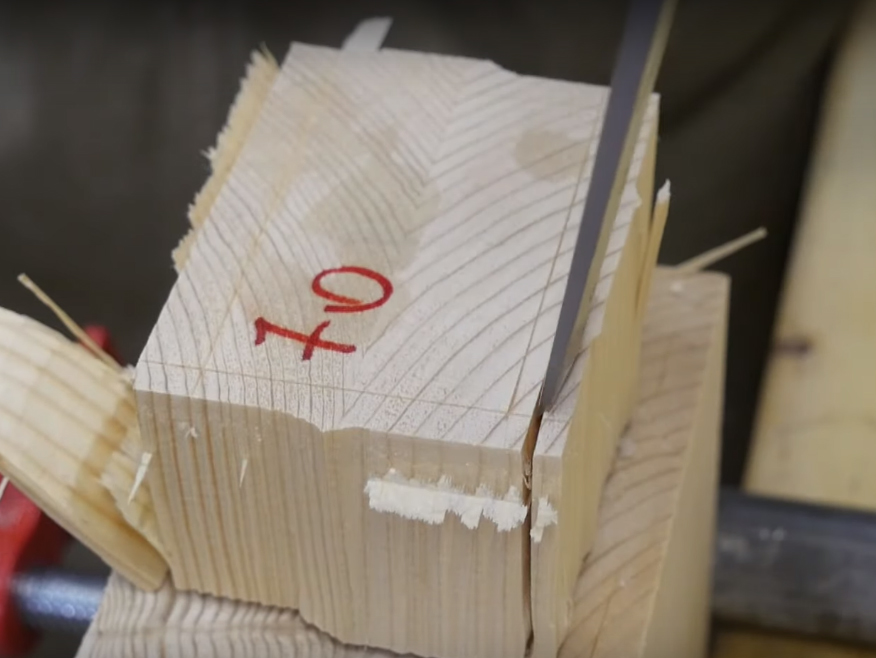

INCASTRI TENONE E MORTASA

Il progetto prosegue e, una volta tagliati tutti i pezzi a misura, è arrivato il momento di creare gli incastri.

Inizio dai tenoni che andranno sui traversi inferiori della base del tavolo da lavoro in abete e mi aiuto inizialmente con una slitta per tagli ripetuti alla sega circolare.

Con questo sistema vado a fare delle incisioni alla base dell’incastro mentre il materiale in eccesso l’ho asportato utilizzando lo scalpello e sfruttando il verso della venatura del legno.

Per fare questo lavoro mi sono servito anche del truschino con cui ho tracciato il perimetro del tenone in modo da rompere già la fibra e crearmi un solco preciso in cui inserire lo scalpello.

Rifinisco bene tutte le superfici e faccio lo stesso su tutti e 4 i traversi.

Quindi, prendendo la misura con l’aiuto del truschino, mi segno tutte le mortase sulle gambe del tavolo da falegname e posso iniziare a scavare.

Come prima cosa vado al trapano a colonna e, con una fresa forstner, inizio ad asportare il legno con la profondità prefissata data dal tenone realizzato in precedenza.

Dopodiché posso andare a rifinire le mortase sempre con l’aiuto dello scalpello.

Infine faccio delle prove di incastro per vedere se tutto funziona e, nel caso in cui il tenone non riesca ad arrivare in fondo, posso continuare a perfezionare il foro sempre con lo scalpello.

Ho ripetuto lo stesso lavoro anche per i traversi superiori, ma in questo caso ho fatto dei tenoni con solo 2 spalle.

ASSEMBLAGGIO DEL BANCO DA FALEGNAME

Finalmente ho tutti i pezzi del mio banco da falegname fai da te pronti per essere assemblati.

Prima del montaggio definitivo però ho bisogno di verificare che tutto funzioni bene e sia in squadro per evitare brutte sorprese.

Quindi, una volta verificato tutto, passo all’incollaggio finale con colla e morsetti.

Per prima cosa ho assemblato i due telai laterali e aspettato 24 ore per l’asciugatura della colla e poi ho incollato anche i traversi lunghi in modo da creare la base del banco da lavoro per falegnameria.

Dopodiché ho rinforzato gli incastri con delle spine di faggio.

È arrivato il momento di unire top e gambe del tavolo.

Ho deciso di usare dei semplici tirafondi avvitati dalla parte inferiore dei traversi posti in alto sulla base che tengono insieme le 2 parti.

Finalmente il mio banco da Falegname è finito!

Anzi no…

Manca ancora la finitura.

FINITURA DEL BANCO DA FALEGNAME FAI DA TE

Come l’ottimo maestro Giacomo Malaspina mi ha consigliato ho deciso di dare una finitura ad olio al mio banco e l’ho fatto proprio nel modo particolare che mi ha consigliato.

Innanzitutto ho usato un olio duro che ha caratteristiche molto particolari perché può andare anche a contatto con i cibi.

Infatti l’ho usato anche nel progetto della mia cucina di qualche tempo fa.

Giacomo mi ha consigliato di stendere l’olio e poi carteggiare con carta da 180, dopo aver montato un salva-platorello sulla levigatrice orbitale.

In questo modo l’olio, mescolandoli alla polvere del legno causata dalla carteggiatura, si impasta e penetra a fondo nel materiale proteggendolo in modo perfetto.

CONCLUSIONI

Ancora un grandissimo progetto di cui sono estremamente soddisfatto!

Pensa che ho smontato il mio vecchio banco da lavoro per lasciare spazio a questo su cui, oltre alla morsa parallela, ho montato anche una morsa classica molto robusta e con un’escursione di circa 30 cm.

Un banco da falegname fai da te economico, ma robusto e completo, pronto per grandi lavori.

Per vedere tutti i miei progetti e la playlist completa con i video relativi a questo lavoro per approfondire tutti i passaggi ti consiglio di andare sul mio canale YouTube dove troverai anche molti altri tutorial interessanti.

Qui sotto invece puoi scaricare il PDF del progetto con tutte le misure:

[elementor-template id=”4548″]

Al prossimo articolo.

Ciao!

Giuseppe Conte